Nitrieren, ein integraler Prozess in der Metallurgie, ist eine Oberflächenhärtungstechnik, die für die Verbesserung der mechanischen Eigenschaften von Eisenwerkstoffen, insbesondere Stahl, von entscheidender Bedeutung ist. Dieser transformative Prozess beinhaltet die kontrollierte Einführung von Stickstoff in die Oberflächenschicht von Metallen, was zu einer veränderten Oberflächenzusammensetzung führt, die Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit deutlich verbessert.

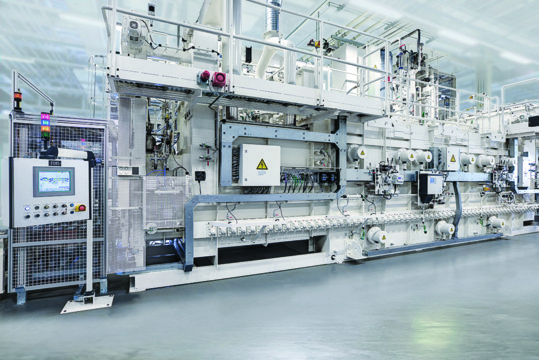

Das Gasnitrieren erfolgt in einer kontrollierten Umgebung unter Verwendung einer Ammoniakgasatmosphäre bei Temperaturen zwischen 500 °C und 1200 °C. Der Prozess ermöglicht eine kontrollierte Stickstoffdiffusion in das Metall und fördert so die Bildung einer Nitridschicht, die die Oberflächeneigenschaften des Materials erheblich verbessert. Die präzise Regulierung von Temperatur, Zeit und Gaszusammensetzung ist entscheidend für die Erzielung einer gleichmäßigen Nitridbildung und -tiefe.

Der Prozess beginnt mit dem Laden des Werkstücks in einen versiegelten Ofen oder eine geschlossene Kammer. In dieser kontrollierten Umgebung dissoziiert Ammoniakgas bei erhöhten Temperaturen und setzt Stickstoffatome frei. Diese Stickstoffatome diffundieren in die Oberflächenschicht des Metalls und bilden mit dem Grundmetall Nitride.

Das Gasnitrieren gilt als Eckpfeiler der Oberflächenhärtungstechnik, die Metalloberflächen stärkt und deren Einsatzmöglichkeiten in zahlreichen Branchen erweitert. Seine Fähigkeit, Materialeigenschaften wie Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit zu verbessern, unterstreicht seine Bedeutung in der Metallurgie und im Maschinenbau und trägt erheblich zur Langlebigkeit und Leistung kritischer Komponenten bei.

Das Salzbadnitrieren ist ein spezielles Oberflächenhärtungsverfahren in der Metallurgie, das für seine Fähigkeit geschätzt wird, die mechanischen Eigenschaften von Eisenwerkstoffen, insbesondere Stahl, zu verbessern. Bei dieser Methode werden Werkstücke in geschmolzene Salze mit stickstoffhaltigen Verbindungen bei Temperaturen von typischerweise 510 °C bis 590 °C getaucht. Die kontrollierte Behandlung führt zu einer veränderten Oberflächenschicht, die die Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit deutlich erhöht.

Das Salzbadnitrieren erfolgt in einer kontrollierten Umgebung, in der die Werkstücke in geschmolzene Salzbäder eingetaucht werden, die Cyanid- oder Cyanatverbindungen und andere stickstoffhaltige Chemikalien enthalten. Diese Verbindungen setzen bei erhöhten Temperaturen entstehenden Stickstoff frei und erleichtern so die Stickstoffdiffusion in die Materialoberfläche.

Der Prozess beginnt mit dem Erhitzen der Salze auf die erforderliche Temperatur in einem kontrollierten Ofen oder einer kontrollierten Kammer. Anschließend werden die Werkstücke für eine bestimmte Dauer in das Salzschmelzbad getaucht. Während dieser Zeit dissoziieren die Stickstoffverbindungen im Bad und setzen Stickstoffatome frei. Diese Stickstoffatome diffundieren in die Oberfläche des Metalls, bilden Nitride und verbessern seine Oberflächeneigenschaften.

Das Salzbadnitrieren ist eine entscheidende Technik zur Oberflächenhärtung, die Metalloberflächen stärkt und deren Einsatzmöglichkeiten in verschiedenen Branchen erweitert. Seine Fähigkeit, Materialeigenschaften wie Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit zu verbessern, unterstreicht seine Bedeutung in der Metallurgie und im Maschinenbau und trägt erheblich zur Langlebigkeit und Leistung kritischer Komponenten bei.

Plasmanitrieren ist eine fortschrittliche Oberflächenhärtungstechnik, die für ihre Fähigkeit bekannt ist, die mechanischen Eigenschaften von Eisenmetallen, insbesondere Stahl, deutlich zu verbessern. Bei diesem anspruchsvollen Verfahren werden Werkstücke einer stickstoffreichen Plasmaumgebung bei Temperaturen zwischen 400 °C und 600 °C ausgesetzt, wodurch eine modifizierte Oberflächenschicht entsteht, die Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit deutlich verbessert.

Das Plasmanitrieren erfolgt in einer kontrollierten Umgebung unter Verwendung einer Vakuumkammer, die mit einem stickstoffreichen Gas, normalerweise Wasserstoff oder Stickstoff-Wasserstoff-Mischungen, gefüllt ist. Das Gas wird ionisiert, um eine Plasmaentladung zu erzeugen. Die Werkstücke sind negativ geladen und ziehen aus dem Plasma positiv geladene Stickstoffionen an, die in die Materialoberfläche eindringen und Nitride bilden.

Der Prozess beginnt mit dem Einlegen der Werkstücke in die Vakuumkammer. Das Gas in der Kammer wird dann mithilfe eines elektrischen Feldes ionisiert, wodurch eine Plasmaentladung entsteht. Die energiereichen Stickstoffionen bombardieren die Oberfläche des Werkstücks, diffundieren in die Materialoberfläche und bilden Nitride, wodurch sich dessen mechanische Eigenschaften erheblich verändern.

Das Plasmanitrieren steht an der Spitze der Oberflächenhärtungstechniken, stärkt Metalloberflächen und erweitert deren Einsatzmöglichkeiten in verschiedenen Branchen. Seine Fähigkeit, Materialeigenschaften wie Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit zu verbessern, unterstreicht seine Bedeutung in der Metallurgie und im Maschinenbau und trägt erheblich zur Langlebigkeit und Leistung kritischer Komponenten bei.

Nitrierprozesse erfordern bestimmte Temperaturbereiche. Höhere Temperaturen beschleunigen die Stickstoffdiffusion, erfordern jedoch eine sorgfältige Kontrolle, um nachteilige metallurgische Veränderungen oder Verformungen im behandelten Material zu verhindern.

Die Dauer der Einwirkung der Stickstoffumgebung bestimmt die Tiefe der nitrierten Schicht. Längere Behandlungen führen zu einem tieferen Eindringen von Stickstoff und verbessern die Oberflächeneigenschaften des Materials.

Beim Gasnitrieren hat die Regulierung des Ammoniak- und Gasverhältnisses zusammen mit dem Druck großen Einfluss auf das Eindringen von Stickstoff in das Material und hat einen erheblichen Einfluss auf die Qualität und Tiefe der gebildeten Nitridschicht.

Durch Nitrieren entsteht eine robuste Oberflächenschicht, die die Verschleißfestigkeit und Haltbarkeit deutlich erhöht und es somit zur optimalen Wahl für Komponenten macht, die hochbelasteten Anwendungen ausgesetzt sind.

Das behandelte Material weist eine erhöhte Widerstandsfähigkeit gegenüber zyklischer Belastung auf, wodurch das Risiko eines Ausfalls bei wiederholter Belastung verringert und so die Lebensdauer der Komponente verlängert wird.

Nitrierte Oberflächen weisen eine erhöhte Korrosions- und Oxidationsbeständigkeit auf, die für Komponenten, die in rauen Umgebungen eingesetzt werden, von entscheidender Bedeutung ist und erheblich zu ihrer Langlebigkeit beiträgt.

Im Vergleich zu bestimmten Wärmebehandlungsprozessen verursacht das Nitrieren in der Regel nur minimale Verformungen, was es zu einer bevorzugten Methode zur Behandlung von Präzisionsbauteilen macht.

Kritische Motorkomponenten wie Kurbelwellen, Nockenwellen und Zahnräder profitieren enorm vom Nitrieren und weisen eine verbesserte Verschleißfestigkeit und eine längere Lebensdauer unter anspruchsvollen Bedingungen auf.

Wichtige Teile wie Fahrwerke, Turbinenkomponenten und Strukturelemente werden nitriert, um die Leistung und Haltbarkeit in Umgebungen mit hoher Belastung zu erhöhen und so Sicherheit und Zuverlässigkeit in der Luftfahrt zu gewährleisten.

Schneidwerkzeuge, Matrizen, Formen und Maschinenkomponenten erhalten durch Nitrieren eine längere Lebensdauer, was eine überlegene Verschleißfestigkeit und eine längere Betriebslebensdauer ermöglicht und dadurch die Wartungskosten senkt.

Nitrieren dient als unverzichtbare Technik zur Oberflächenhärtung, stärkt Metalloberflächen und erweitert deren Einsatzmöglichkeiten in zahlreichen Branchen. Seine Fähigkeit, Materialeigenschaften wie Härte, Verschleißfestigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit zu verbessern, unterstreicht seine Bedeutung in der Metallurgie und im Maschinenbau und trägt erheblich zur Langlebigkeit und Leistung kritischer Komponenten bei.

Das könnte Sie auch interessieren: