Industrieanlagen im Batteriesektor führen thermochemische Prozesse wie die Kalzinierung von Vorläufer-Kathodenaktivmaterial (pCAM) zu Kathodenaktivmaterial (CAM) oder die Reinigung und Wärmebehandlung von kohlenstoffbasierten Anodenaktivmaterialien (AAM) durch.

AICHELIN KILNPARTNER bietet innovative und moderne Ofenlösungen und Dienstleistungen entsprechend den Anforderungen der Kund:innen. Das Angebot für unsere Kund:nnen umfasst komplette Ofensysteme (einschließlich Automatisierung) für die Kalzinierung von CAM (sowohl Nickel-Mangan-Kobalt, NMC, als auch Lithium-Eisen-Phosphat, LFP) sowie von anodenaktivem Material (Natur- und synthetischer Grafit).

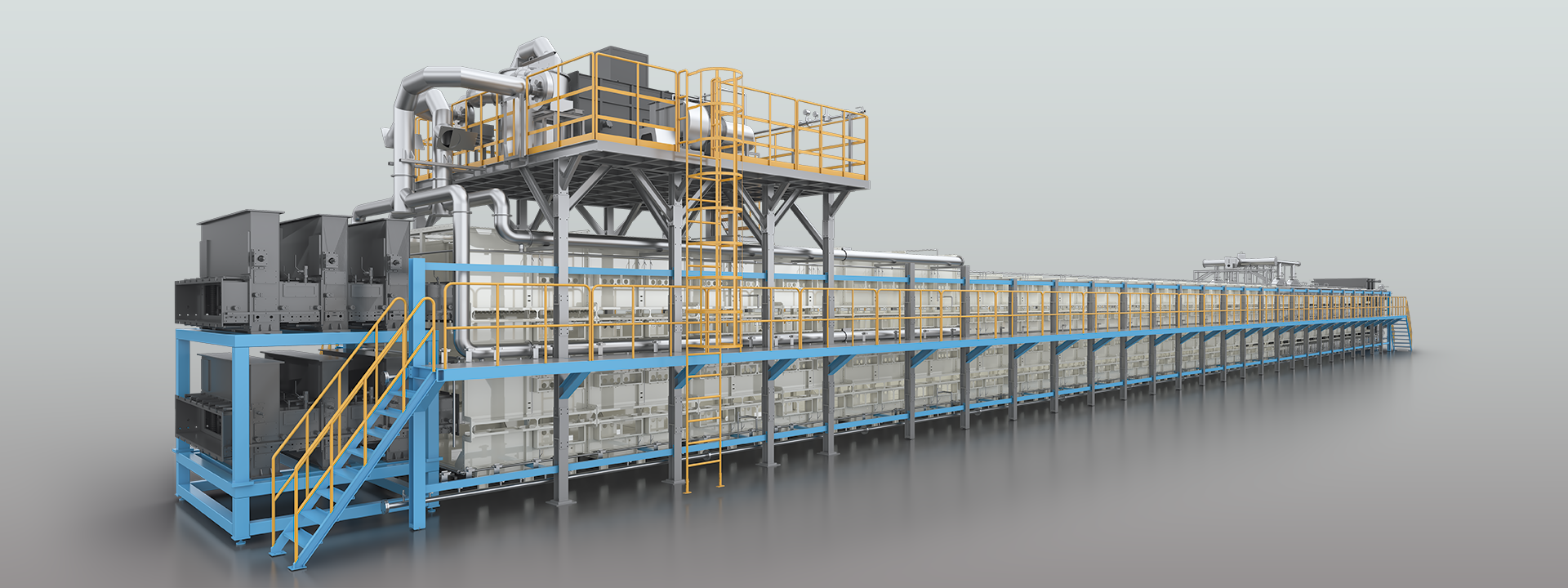

Zwei Etagen – doppelte Kapazität, gleiche Stellfläche

Kompakter Ofen für präzise Laboranwendungen

Kontinuierlicher Betrieb für feine Pulver und Hochtemperaturprozesse

AICHELIN Kilnpartner bietet eine neue Generation von Recyclinganlagen für Altbatterien – mit höchster Automatisierung, maximaler Sicherheit und optimaler Materialrückgewinnung.

Maximale Rohstoffrückgewinnung. Minimales Risiko. Optimal für das moderne Batterierecycling.

Battery materials

(PDF |

782.76 KB |

ger-DE )

Battery materials 2 Pager

(PDF |

1.99 MB |

ger-DE )

Batery Rotyary Kiln

(PDF |

271.62 KB |

ger-DE )

Battery Box Kiln

(PDF |

271.62 KB |

ger-DE )